公司动态

湖州套塑胶模具的加工方法

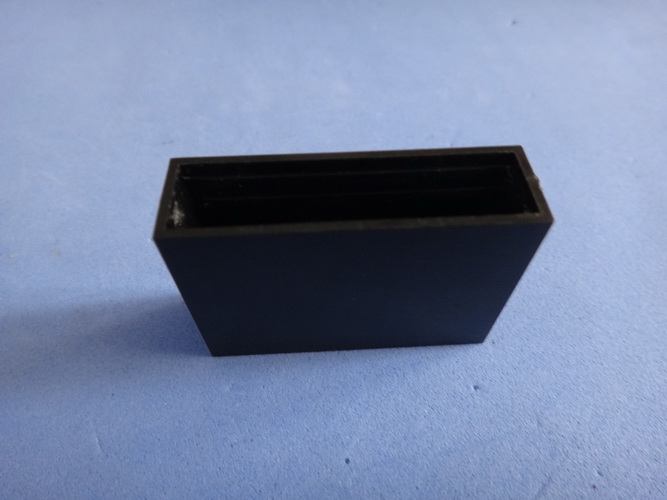

在现代制造业中,套塑胶模具作为塑料制品生产的核心工具,其设计与加工水平直接决定了最终产品的质量与性能。

一套优质的模具不仅需要精密的结构设计,更依赖于先进的加工工艺与严格的质量控制体系。

本文将围绕套塑胶模具的加工方法,从设计理念、材料选择、工艺流程及技术创新等方面展开详细阐述。

一、设计阶段:精准规划与数字化赋能

套塑胶模具的设计是加工流程的起点,也是决定其功能性与耐用性的关键环节。

现代模具设计普遍采用计算机辅助设计(CAD)系统,通过三维建模实现对产品结构的精确还原。

设计人员需综合考虑产品的几何形状、壁厚分布、脱模角度等要素,确保模具型腔与型芯的合理配置。

数字化设计不仅提升了效率,还能通过模流分析预测塑料在充填过程中的行为,优化浇口位置与冷却系统布局。

这种前瞻性的设计方法有助于减少试模次数,降低开发成本,同时显著提高模具的生产稳定性和产品一致性。

二、材料选择:高强度与高耐磨并重

模具材料的选择直接影响其使用寿命与成型质量。

目前主流模具钢材需具备高硬度、优良的耐磨性以及良好的热传导性能。

根据产品需求,常选用预硬钢、淬火钢或不锈钢等材料,以确保模具在高温高压环境下仍能保持尺寸稳定性。

材料的预处理同样重要,包括锻造、退火等工艺,以消除内部应力、改善材料组织结构。

精密的材料配比与热处理工艺能够显著提升模具的抗腐蚀性与疲劳强度,为长期高频次生产提供保障。

三、加工制造:精密加工与工艺融合

模具的加工制造涵盖数控铣削、电火花加工、线切割等多种先进工艺。

数控机床通过程序控制实现对复杂曲面的高精度切削,确保型腔与型芯的尺寸公差控制在微米级别。

电火花加工则适用于深槽、窄缝等机械刀具难以触及的区域,通过放电腐蚀形成精准轮廓。

现代加工中,计算机辅助制造(CAM)系统的应用实现了加工路径的优化与仿真,有效避免碰撞与过切现象。

多轴联动加工技术的推广更进一步缩短了生产周期,提升了复杂结构的加工能力。

四、装配与调试:精益求精的细节把控

模具装配是将加工完成的零部件进行组合的过程,要求极高的配合精度。

导柱、顶针、滑块等运动部件的装配需确保平行度与垂直度,以避免生产中的卡滞与磨损。

冷却水路的连接必须严格密封,防止泄漏影响温度控制。

试模阶段是验证模具性能的重要环节。

通过实际注塑测试,技术人员需观察充填情况、检测产品尺寸、分析表面缺陷,并据此对模具进行局部调整。

这一过程往往需要多次迭代,直至达到理想的生产状态。

五、维护与保养:延长模具寿命的关键

为确保模具长期稳定运行,科学的维护保养必不可少。

每次使用后需彻底清理残留塑料,并对型腔表面进行防锈处理。

定期检查润滑系统、更换磨损零件、校准温度传感器等维护措施,能够有效预防突发故障,减少停机时间。

对于长期使用的模具,可通过表面镀层、激光修复等工艺恢复其精度性能。

建立完善的模具档案与维护记录,有助于实现预测性维护,最大化挖掘设备潜力。

结语

套塑胶模具的加工是一个融合了设计创新、材料科学与精密制造的系统工程。

随着数字化、智能化技术的深入应用,模具加工正朝着更高精度、更短周期、更低成本的方向不断发展。

作为制造业的重要支撑,优质的模具不仅为企业带来经济效益,更推动着整个行业的技术进步与品质升级。

未来,我们将继续深化技术研究,优化加工工艺,致力于为客户提供更精密、更耐用的模具产品,助力制造行业实现高质量发展。

m.lqsaklmjc.b2b168.com