公司动态

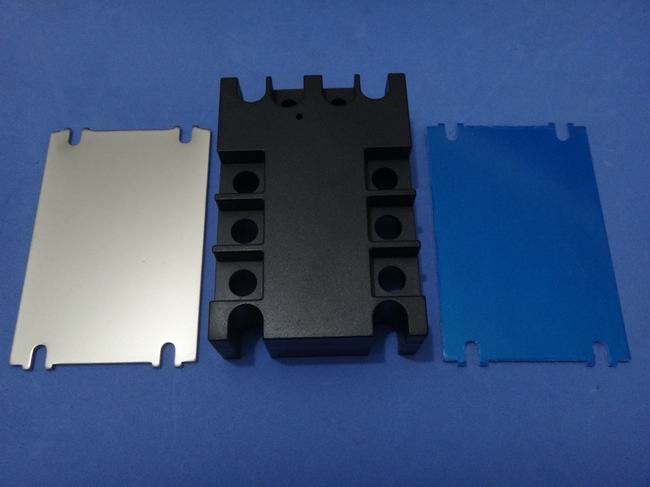

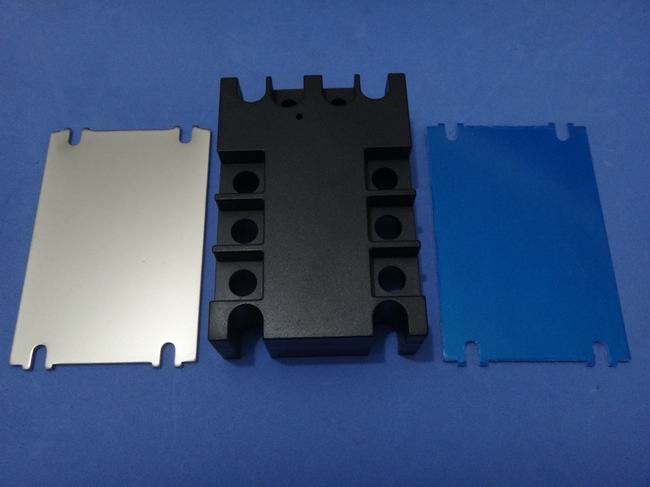

台州三相调压模块外壳的硬度检测

在现代工业制造领域,三相调压模块外壳作为电力电子设备的重要组成部分,承担着保护内部精密电路与元件的关键任务。

这类外壳通常采用高强度、高绝缘性的工程塑料或金属合金材料制成,其物理性能直接关系到整个模块的工作稳定性与使用寿命。

今天,我们将深入探讨三相调压模块外壳硬度检测的重要性及相关技术细节。

硬度检测的重要意义

硬度作为材料抵抗局部塑性变形能力的重要指标,对于三相调压模块外壳而言具有特殊意义。

优质的外壳需要具备适中的硬度特性:过硬可能导致脆性增加,影响抗冲击性能;过软则可能降低耐磨性和结构稳定性。

通过科学的硬度检测,可以确保外壳材料在复杂多变的电气环境中保持稳定的机械性能,为内部电路提供持续可靠的保护。

在实际应用中,外壳需要承受各种机械应力,包括安装时的紧固力、运输过程中的振动以及使用环境中的偶然冲击。

合理的硬度值能够保证外壳在这些情况下保持结构完整,同时维持良好的密封性能,防止灰尘、湿气等外界因素对内部元件的侵害。

检测方法与技术要点

目前业界普遍采用的硬度检测方法包括洛氏硬度测试、布氏硬度测试和邵氏硬度测试等,具体方法的选择需根据外壳材料的特性而定。

对于金属合金外壳,多采用洛氏或布氏硬度测试法;而对于工程塑料制品,则更适合使用邵氏硬度计进行测量。

在进行硬度检测时,需要特别注意环境条件的控制。

温度、湿度等环境因素都可能影响测量结果的准确性。

通常建议在标准实验室环境下进行检测,确保数据的可比性和可靠性。

同时,取样位置的选择也至关重要,应在外壳的不同部位进行多点测量,以全面了解材料的硬度分布情况。

检测过程中,技术人员需要严格按照操作规程进行,包括试样的制备、仪器的校准、测试压力的控制以及压痕的测量等环节。

任何操作上的偏差都可能导致测量结果的误差,进而影响对产品质量的准确判断。

材料特性与硬度关系

三相调压模块外壳的材料选择与其硬度特性密不可分。

工程塑料材料通常表现出较好的绝缘性能和成型便利性,其硬度范围相对较宽,可通过调整材料配方和加工工艺进行精确控制。

金属合金材料则普遍具有更高的硬度和强度,但在绝缘性能方面需要通过表面处理或结构设计来弥补。

值得注意的是,材料的硬度并非孤立存在的特性,它与材料的抗拉强度、耐磨性、耐疲劳性等机械性能指标密切相关。

通过系统的硬度测试,我们不仅可以了解材料的基本性能,还能间接推断出其他相关特性,为产品设计和工艺改进提供有价值的数据支持。

生产工艺对硬度的影响

作为一家专业从事塑胶制品生产的企业,我们深知生产工艺对最终产品硬度的显著影响。

从模具设计开始,我们就充分考虑材料的流动性和收缩率,通过先进的CAD、UG、PRO/E等软件进行产品分析和模具设计,确保外壳结构的合理性和一致性。

在注塑成型过程中,温度控制、压力参数、冷却速率等工艺因素都会直接影响材料的结晶度和分子取向,进而改变成品的硬度特性。

我们的技术人员通过长期的实践积累,已经建立起完善的工艺参数数据库,能够根据不同材料的特性调整最优生产条件,保证产品硬度的稳定性和一致性。

对于金属合金外壳,冲压成型工艺同样需要精确控制。

模具的精度、冲压速度、退火工艺等环节都可能影响材料的加工硬化程度,我们的工程师团队通过严谨的工艺验证,确保每一批产品都能达到预期的硬度要求。

质量控制与持续改进

为了保证三相调压模块外壳硬度指标的可靠性,我们建立了完善的质量控制体系。

从原材料入库开始,我们就对每批材料进行严格的硬度抽检,确保基础材料符合技术要求。

在生产过程中,我们设置了多个质量控制点,对半成品和成品进行系统的硬度检测,及时发现并纠正可能出现的偏差。

我们的质量团队定期对检测数据进行分析,寻找硬度值的变化趋势和分布规律,为工艺优化提供依据。

同时,我们还保持着与材料供应商的密切技术交流,共同探讨材料配方的改进可能性,不断提升产品的综合性能。

技术创新与未来发展

随着电力电子技术的不断进步,三相调压模块外壳的设计和制造也面临着新的挑战和机遇。

在硬度控制方面,我们正在研究更加精密的在线检测技术,希望能够实现生产过程中的实时监控和自动调节,进一步提高产品的一致性和可靠性。

同时,新材料的开发和应用也为硬度性能的优化提供了更多可能性。

我们正与相关技术伙伴合作,探索纳米复合材料和特种工程塑料在外壳制造中的应用前景,期望在保持优良绝缘性能的同时,进一步提升材料的机械强度和硬度特性。

智能化制造技术的引入也为硬度控制带来了新的解决方案。

通过建立完善的数据采集和分析系统,我们能够更加精确地掌握工艺参数与产品硬度之间的内在联系,实现更加精准的工艺控制和质量预测。

结语

三相调压模块外壳的硬度检测虽然只是产品质量控制的一个环节,却关系到整个产品的可靠性和使用寿命。

作为专业的生产企业,我们将继续致力于硬度检测技术的提升和完善,通过严格的质量控制和持续的技术创新,为客户提供更加优质可靠的产品。

在未来的发展中,我们将继续保持对产品质量的执着追求,不断完善生产工艺和质量保证体系,以实际行动践行“以质量求生存、以产品求发展”的经营理念,努力打造值得信赖的产品品牌,为行业发展贡献自己的力量。

m.lqsaklmjc.b2b168.com