公司动态

宁波固态继电器五金结构件的硬度检测

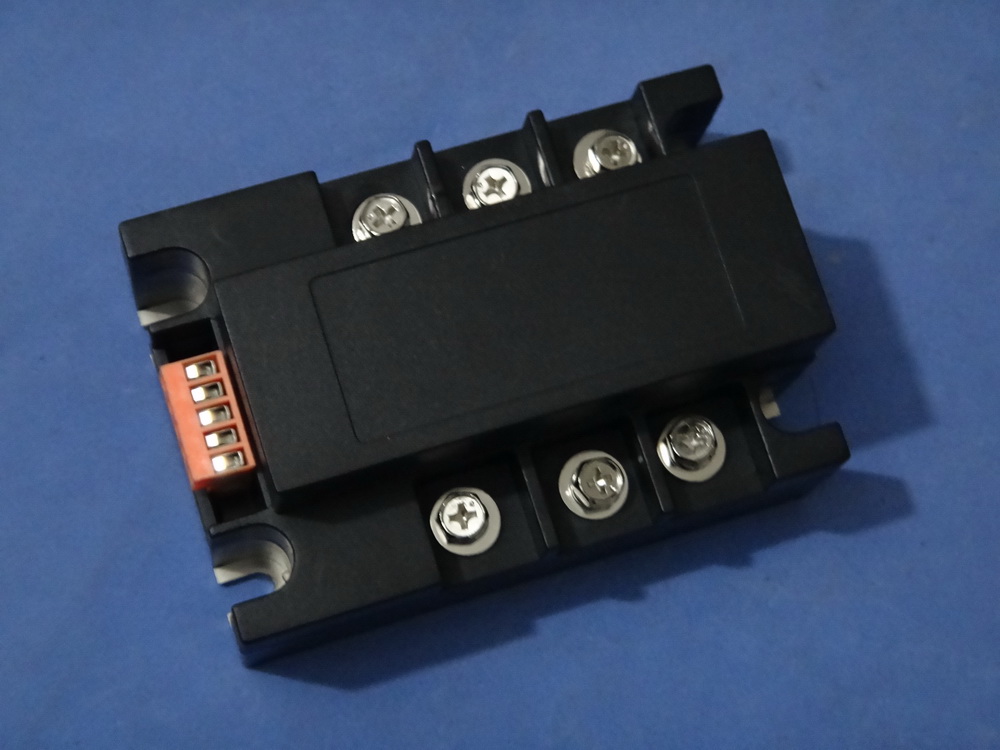

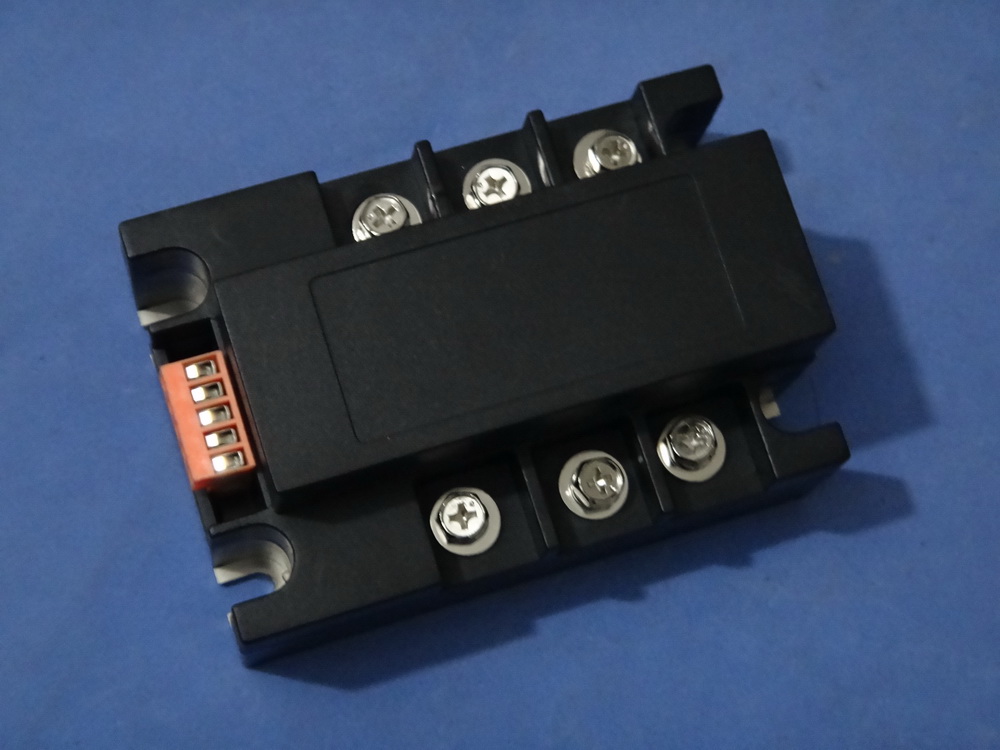

在现代工业制造领域,固态继电器五金结构件作为关键组件,其性能直接影响设备的稳定运行。

这些结构件通常采用优质金属材料精密加工而成,承担支撑、固定及散热等多重功能。

为确保其长期可靠工作,硬度检测成为生产过程中不可或缺的重要环节。

硬度检测的重要性

固态继电器五金结构件的硬度与其机械强度、耐磨性和使用寿命密切相关。

合适的硬度能够保证结构件在复杂工况下保持稳定形态,有效抵抗外部冲击和磨损。

若硬度过低,可能导致结构件变形或过早损坏;硬度过高则可能引发脆性断裂。

因此,科学合理的硬度检测是确保产品质量的基础。

在实际应用中,五金结构件需要具备良好的耐腐蚀性和机械强度。

通过专业的硬度检测,可以验证材料是否达到设计标准,确保其能够长期稳定工作。

特别在工业自动化和通信设备等要求较高的领域,硬度指标的严格控制更显重要。

检测方法与流程

目前行业内采用的硬度检测方法多样,常见的有布氏、洛氏和维氏硬度测试等。

每种方法各有特点,需根据结构件的材料特性、形状尺寸及使用要求选择最适合的检测方案。

检测流程通常包括取样、预处理、测试和数据分析等步骤。

专业人员会从批量产品中抽取代表性样品,进行表面清洁和平整度处理,确保测试结果准确可靠。

测试过程中,需严格控制环境条件和操作规范,避免外界因素对检测结果产生影响。

值得一提的是,现代检测设备能够实现非破坏性测试,在保持产品完整性的同时获得精确的硬度数据。

这种先进的检测方式既节约了成本,又提高了效率,特别适合批量生产的质量监控。

材料特性与硬度关系

固态继电器五金结构件常采用铝合金、不锈钢等金属材料,这些材料的硬度特性直接影响最终产品的性能。

铝合金因其良好的导热性和适中的硬度,在散热要求较高的场合得到广泛应用;而不锈钢则以其优异的耐腐蚀性和较高的机械强度,适用于恶劣环境下的应用。

材料的热处理工艺对硬度有着重要影响。

通过精确控制热处理参数,可以调节金属材料的晶粒结构和内部应力,从而获得理想的硬度范围。

此外,表面处理工艺如阳极氧化或喷砂等,也会对表面硬度产生显著影响,这些都需要在检测过程中予以充分考虑。

质量控制体系

完善的质量控制体系是保证硬度检测有效实施的基础。

从原材料入库到成品出厂的每个环节,都需要建立严格的检测标准和操作规程。

通过定期校准检测设备、培训专业人员、完善记录档案等措施,确保检测结果的准确性和可追溯性。

在实际生产中,实施全过程质量管理尤为重要。

除了常规的抽样检测外,还应建立预防性质量控制机制,通过统计过程控制等方法,及时发现并纠正生产过程中的异常波动,从源头上保证产品硬度的稳定性。

技术创新与发展趋势

随着制造技术的不断进步,固态继电器五金结构件的硬度检测技术也在持续创新。

现代检测设备集成了更多智能化功能,如自动数据采集、实时分析和远程监控等,大大提高了检测效率和精确度。

新材料和新工艺的应用,对硬度检测提出了更高要求。

研发人员正在开发更先进的检测方法,以适应新型复合材料和特殊表面处理工艺的测评需求。

同时,数字化技术的引入使得检测数据能够与产品全生命周期管理系统无缝对接,为质量改进提供更全面的数据支持。

结语

作为专业制造企业,我们始终将产品质量放在首位。

通过建立完善的硬度检测体系,采用先进的检测设备和方法,确保每一件固态继电器五金结构件都符合严格的品质标准。

我们的技术团队持续优化生产工艺,不断提升产品的可靠性和耐久性。

未来,我们将继续致力于技术创新和质量提升,通过更精准的检测控制和更严格的质量管理,为客户提供更优质的产品和服务。

我们相信,只有坚持高标准、严要求,才能在激烈的市场竞争中赢得客户的信任与支持,为行业发展贡献力量。

m.lqsaklmjc.b2b168.com