公司动态

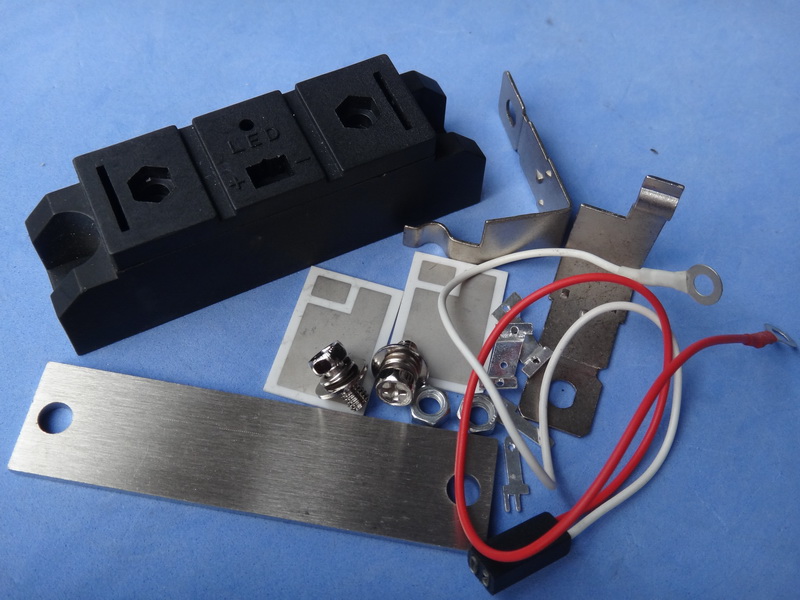

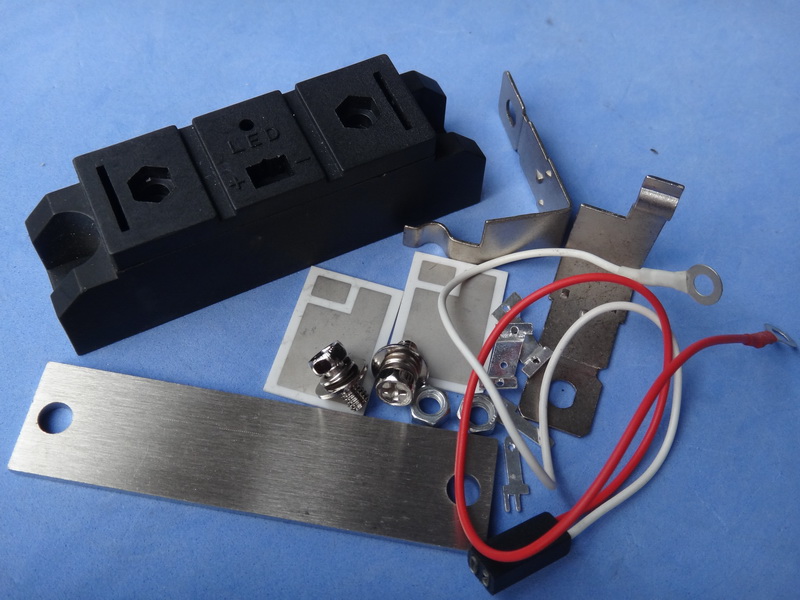

湖州固态继电器焊接芯片的硬度检测

在现代工业自动化与电力控制领域,固态继电器作为关键组件,其性能直接影响整个系统的可靠性与效率。

焊接芯片作为固态继电器的核心功能部件,承担着电气信号的隔离与放大任务,确保控制信号能够精确、可靠地驱动负载。

这些芯片通常采用先进的半导体工艺制造,集成了高性能的功率元件,具备低损耗、高开关速度等优势。

在固态继电器的生产过程中,焊接芯片的质量控制尤为关键,其中硬度检测作为一项基础且重要的环节,直接关系到产品的耐用性和整体性能。

本文将围绕固态继电器焊接芯片的硬度检测展开讨论,旨在帮助读者了解这一过程的重要性及其在实际应用中的意义。

固态继电器焊接芯片的核心作用在于实现电气隔离和信号放大,这要求芯片本身具备稳定的物理和电气特性。

芯片通常由半导体材料制成,通过精密的焊接工艺与基板连接,形成可靠的电气通路和热传导路径。

硬度作为材料的基本力学性能指标,反映了芯片抵抗外力压入或划伤的能力。

在固态继电器的运行中,芯片可能面临机械应力、热循环以及环境因素的影响,如果硬度过低,芯片容易在焊接或使用过程中发生变形或损坏,导致电气连接失效;反之,硬度过高则可能引发脆性问题,影响芯片的长期可靠性。

因此,硬度检测不仅是对材料质量的验证,更是确保固态继电器整体性能稳定的基础。

硬度检测的方法多种多样,常见的有洛氏硬度测试、维氏硬度测试和显微硬度测试等。

针对固态继电器焊接芯片,由于其结构精细且通常集成在小型化组件中,显微硬度测试尤为适用。

这种方法通过使用微小压头在芯片表面施加特定载荷,测量压痕的尺寸来计算硬度值,能够精确评估芯片局部区域的特性。

在实际检测过程中,需注意芯片的材质和焊接工艺的差异。

例如,芯片采用的半导体材料可能因工艺不同而具有不同的晶体结构,这会影响其硬度表现。

同时,焊接过程中使用的焊料和工艺参数(如温度和时间)也会对芯片的微观结构产生影响,进而改变其硬度。

通过系统的硬度检测,生产方可以获取芯片的力学数据,为优化焊接工艺提供依据,确保芯片与基板之间的连接既牢固又均匀。

在固态继电器的制造链条中,硬度检测并非孤立环节,而是与整体质量控制体系紧密相连。

焊接芯片的硬度数据可用于预测其在复杂工作环境下的行为。

例如,在高频开关应用中,芯片需承受反复的热胀冷缩,如果硬度过高,可能导致热应力集中,加速疲劳失效;而硬度过低则可能在机械振动中引发微裂纹。

通过定期检测,企业能够建立芯片硬度的基准范围,并结合其他测试(如热循环试验和电气性能验证),形成全面的产品评估体系。

这不仅有助于提前识别潜在缺陷,还能指导设计改进,提升固态继电器的适应性和使用寿命。

值得一提的是,硬度检测的实施需要专业设备和技术人员的支持。

现代检测仪器通常配备自动化功能,能够减少人为误差,提高测试的重复性和准确性。

在检测过程中,应注重样本的代表性,从不同生产批次中随机抽取芯片进行测试,以确保数据的统计意义。

此外,硬度检测结果应与其他质量控制指标(如焊接强度、电气绝缘性能)相互印证,从而构建多维度的产品可靠性画像。

对于生产方而言,这不仅是内部质量管理的需要,更是向客户展示产品优势的途径。

通过透明的检测流程和可靠的数据,企业能够增强市场信任,推动品牌建设。

从行业应用的角度看,固态继电器焊接芯片的硬度检测具有广泛的价值。

在工业自动化、电力调节和能源管理等领域,固态继电器常被用于高精度控制场景,其性能的稳定性直接关系到系统安全与能效。

例如,在自动化生产线中,继电器需频繁开关,焊接芯片的硬度若未达标,可能导致早期故障,影响生产连续性。

通过严格的硬度检测,企业可确保芯片在长期运行中保持形态和功能的稳定,从而满足多样化的应用需求。

同时,随着技术进步,芯片材料与焊接工艺不断演进,硬度检测也为新技术的验证提供了实用工具,助力行业创新。

总之,固态继电器焊接芯片的硬度检测是确保产品高质量与高可靠性的关键步骤。

它不仅涉及材料科学的深入应用,还体现了现代制造业对细节的极致追求。

通过系统化的检测方法和持续改进,企业能够优化产品性能,提升市场竞争力。

未来,随着工业需求日益精细化,硬度检测将继续发挥其重要作用,为固态继电器的发展注入坚实动力。

我们相信,通过不断努力和创新,企业能够为客户提供更优质的产品和服务,共同推动行业进步。

m.lqsaklmjc.b2b168.com