公司动态

套塑胶模具的加工方法

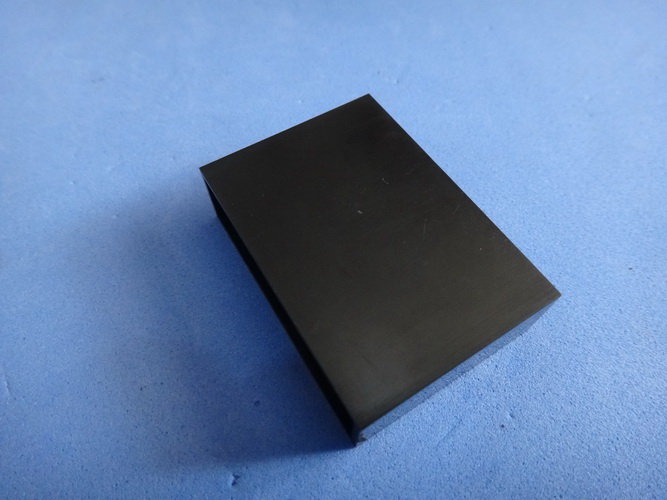

在现代工业制造领域,套塑胶模具作为塑料制品生产的核心工具,其加工质量直接决定了最终产品的精度、外观与性能。

一套优质的模具,不仅是高效生产的保障,更是企业技术实力与创新能力的体现。

本文将深入探讨套塑胶模具的加工方法,展现其在精密制造中的关键作用。

模具设计与前期准备

套塑胶模具的加工始于精密的设计阶段。

模具的设计需严格依据产品图纸与功能要求进行定制化开发。

在这一过程中,工业造型设计、注塑材料流动分析以及模具结构设计至关重要。

经验丰富的设计人员会运用CAD、UG、PRO/E等先进软件进行三维建模与仿真分析,确保模具结构的合理性、注塑过程的顺畅性以及最终产品的尺寸稳定性。

设计阶段还需充分考虑材料的收缩率、冷却系统的布局、顶出机制的设计以及模具的耐久性。

通过数字化模拟,可以预先发现潜在问题,优化设计方案,从而减少试模次数,缩短开发周期,降低整体成本。

材料选择与精密加工

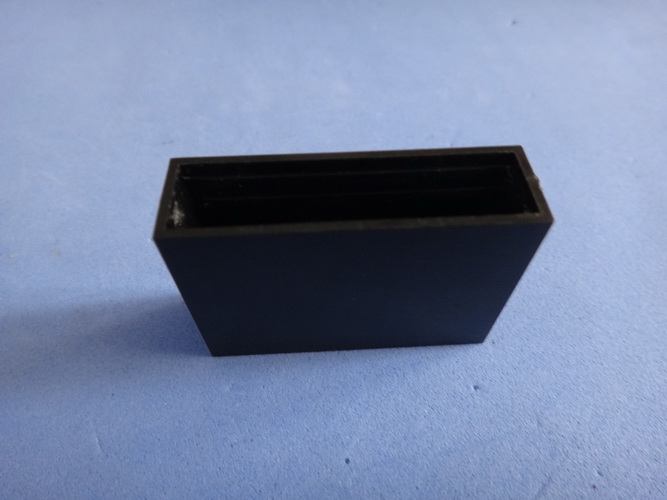

模具的质量与其所选材料密不可分。

套塑胶模具通常采用优质钢材制造,这些材料需具备高硬度、高耐磨性、良好的热传导性以及优异的耐腐蚀性能。

材料的选择直接影响模具的使用寿命与生产效率。

进入加工阶段后,模具的制造依赖先进的加工设备与精湛的工艺技术。

加工过程主要包括以下几个环节:

1. 粗加工通过铣削、车削等工艺将钢材加工至接近最终形状,为后续精密加工留出余量。

2. 热处理对模具关键部件进行淬火、回火等热处理,以提高其硬度与耐磨性。

3. 精密加工采用数控铣床、电火花加工、线切割等高精度设备对模具型腔、型芯进行精细加工,确保尺寸精度与表面光洁度。

4. 抛光与表面处理对模具型腔进行抛光处理,以达到产品所需的表面质量。

同时,可能进行镀铬、氮化等表面处理,以增强模具的耐腐蚀性与脱模性能。

5. 组装与调试将加工完成的各部件进行精密组装,并进行试模调试,确保模具运行顺畅、产品符合设计要求。

技术创新与工艺优化

随着制造业的不断发展,套塑胶模具的加工方法也在持续创新。

CAD/CAM系统的集成应用,实现了从设计到制造的无缝衔接,大幅提升了加工精度与效率。

五轴联动加工中心等先进设备的引入,使复杂曲面与精密结构的加工成为可能。

此外,模流分析技术的应用,可以在模具制造前预测塑料在型腔内的流动、冷却与收缩情况,从而优化浇注系统与冷却水道设计,减少产品缺陷,提高生产效率。

这些技术的综合运用,使得套塑胶模具能够满足市场对塑料制品多样化、高品质、快速迭代的需求。

质量管控与维护保养

一套优质的模具不仅在于精密的制造,更在于严格的质量控制与科学的维护保养。

在加工过程中,每一道工序都需经过严格的检测,包括尺寸精度、硬度、表面质量等多方面指标,确保模具符合设计标准。

模具投入使用后,定期的维护保养是延长其使用寿命的关键。

这包括:

- 每次生产后清理模具表面残留的塑料与油污;

- 定期检查并更换易磨损部件,如顶针、导柱等;

- 对模具运动部件进行润滑,确保运行顺畅;

- 在长期存放时涂覆防锈剂,防止锈蚀。

通过建立完善的质量控制与维护体系,可以确保模具长期稳定运行,为企业持续提供高品质的产品奠定基础。

结语

套塑胶模具的加工是一门融合了设计创新、材料科学、精密制造与质量管理的综合技术。

作为塑料制品行业的核心环节,其加工水平直接体现了制造企业的技术实力与专业精神。

我们始终坚持以先进的技术与严谨的态度,为客户提供从模具设计、制造到维护的全方位服务。

通过持续的技术创新与工艺优化,我们致力于打造精度更高、寿命更长、性能更稳定的套塑胶模具,助力客户提升产品竞争力,共同迎接市场挑战。

在未来的发展中,我们将继续秉承精益求精的工匠精神,不断探索模具加工的新方法、新技术,为行业进步贡献自己的力量。

我们期待与更多合作伙伴携手,通过优质的模具产品与服务,共同创造更大的价值。

m.lqsaklmjc.b2b168.com